燃料电池热管理构成

发布时间:

2023-06-09

燃料电池工作的热量产生主要体现在化学反应放热、欧姆极化放热,压缩空气带入热量以及环境自身辐射的热量。其中后两者产生的热量与前两者相比可忽略不计。 而散热途径主要是燃料电池辐射散热,循环冷却水带走热量,系统内部生成的水的汽化散热。 通过控制电池工作时候内部产热和散热的热平衡来实现燃料电池的热管理。不同厂家热管理系统的布局和设计或有不同,但其主要的零部件,和原理却存在着相同之处

在燃料电池系统连续工作的过程中,电堆将产生持续的热量输出,导致系统的温度上升。而温度作为影响燃料电池系统的重要因素之一,主要表现在两个方面。

其一,温度升高能够提高催化剂的活性,提升质子交换膜的电导率加速质子传递,从而提高电化学反应速率,增大反应电流提升电堆整体性能。

其二,过高的温度会带走反应过程中的水分,使质子交换膜脱水降低了热力学平衡电势,增加氢的渗透造成电压损失。并且,质子交换膜本身为聚合物电解质,当温度接近100℃时会使膜边的脆弱,降低膜强度,当局部温度过高,对应处质子膜出现穿孔现象,流道内的氢气与空气混合,将会引起安全事故。

通过广泛的研究证明,70~80℃的工作温度能够使电堆内部的电化学反应维持在最佳状态。所以,高效的燃料电池热管理系统能够有效的提升电堆以及燃料电池整体的性能,寿命,安全性。而高效的热管理则是通过冷却液在系统内部流动,各部件的温度控制配合得以实现。

燃料电池工作的热量产生主要体现在化学反应放热、欧姆极化放热,压缩空气带入热量以及环境自身辐射的热量。其中后两者产生的热量与前两者相比可忽略不计。

而散热途径主要是燃料电池辐射散热,循环冷却水带走热量,系统内部生成的水的汽化散热。

通过控制电池工作时候内部产热和散热的热平衡来实现燃料电池的热管理。不同厂家热管理系统的布局和设计或有不同,但其主要的零部件,和原理却存在着相同之处。

主要零部件

循环水泵

为不同工况的燃料电池系统系统提供某一定值流量、压力的冷却液循环,通过控制流速来控制散热效率。主要参考指标有流量、扬程、绝缘性以及电磁兼容(EMC)性。

电子节温器

也叫做电子三通阀,通过对冷却液温度的感应控制冷却液的流通路径、进入散热器的冷却液量。需要具备快速响应、内部泄露量低的特性。

散热器

把冷却液所搭载的热量传递给环境。要求大风量、低噪音、能够实现无级调节,根据温度反馈对应的运行状态。

中冷器

通过对冷却液和来自空压机的压缩空气的热交换,用冷却液来冷却进气,使进入电堆的空气温度控制在合理范围之内。其具有较大的热交换量,需要高清洁度和低离子析出率特性。

换热器

一般是指液-液换热,通过电堆出来的高温冷却液与外部的低温冷却液在换热器中进行热交换,提高热利用率。

PTC加热器

由于低温条件不利于燃料电池启动,PTC加热器可以给冷却液进行加热,能够尽快把热量导入电堆,缩短燃料电池启动时间。

冷却液

燃料电池系统主要热传导载体。由于需要保证燃料电池运行过程中双极板会产生的高电压不会通过冷却介质传导,所以需要要求其具备极低的电导率。其具体的一些参数特性可以参考上一篇关于燃料电池专用冷却液的相关内容。

去离子器

根据燃料电池对冷却液低离子电导率的严格要求,去离子器成为燃料电池热管理系统中的独具的部件。在冷却管路中安置去离子器以维持冷却液的电导率维持在一个稳定的水平。其活性物质是树脂,故又称离子交换树脂过滤器。

水 箱

一般使用膨胀水箱来存储冷却液,当冷却液温度升高,水位上升,回路里冷却液会回流入膨胀箱,防止水箱压力过高,反之补充水箱水位。一些车用系统会另外设置一个储热水箱来实现液-液换热和供暖需求。

传感器

一般是指温度-压力一体传感器,监控冷却液水温和进/出堆两侧的压力。有些厂家会加装电导率传感器,监测冷却液的电导率变化,当电导率超过设定的阀值时,开启去离子器通路,让冷却液经过去离子器进行脱离子;当电导率下降到2us以下时,关闭这条通路,以延长去离子器的使用寿命。

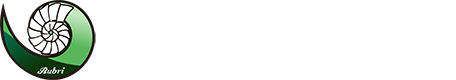

热管理系统根据冷却液流经通道不同一般分为大循环(内循环)和小循环(外循环)。当温度不高时,冷却液经由节温器出口直接进入电堆,带出氢气、氧气以及废热后直接进入冷却液水泵形成又一次的循环叫做小循环(内循环)。当冷却液温度过高时,冷却液经由节温器进入散热器、将其中的热量置换出去后由散热器出口后在进入电堆的循环叫做大循环(外循环)。

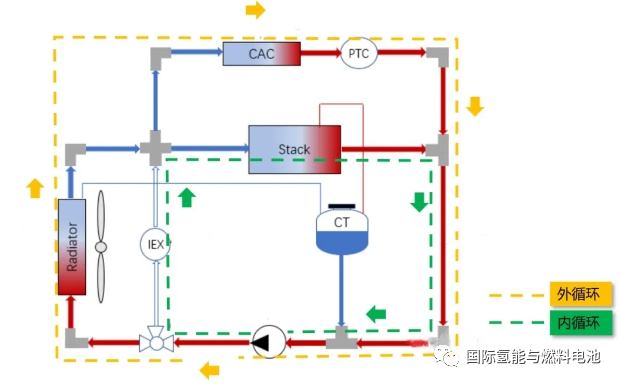

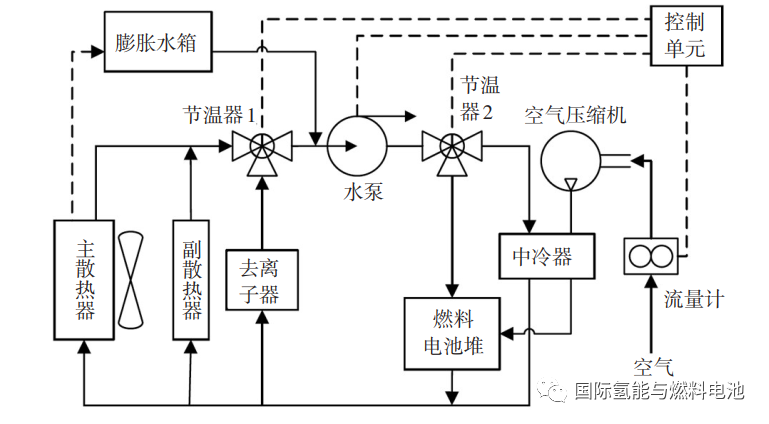

此外,根据不同系统厂家的方案和布局结构也常呈现不同的冷却管路设计。

以下给出几种常见的燃料电池热管理系统设计:

设计图1

设计图2

设计图3

设计图4

相关新闻