燃料电池电堆开发技术发展趋势

发布时间:

2022-06-02

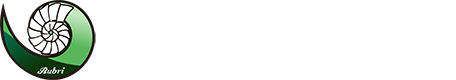

燃料电池电堆作为燃料电池系统的核心部件,维系着整个燃料电池系统的能量输出过程。燃料电池电堆由多片单电池组成,单电池则由双极板、膜电极(包含质子交换膜、催化层和气体扩散层等)和密封件等构成。

燃料电池电堆作为燃料电池系统的核心部件,维系着整个燃料电池系统的能量输出过程。燃料电池电堆由多片单电池组成,单电池则由双极板、膜电极(包含质子交换膜、催化层和气体扩散层等)和密封件等构成。

图为燃料电池电堆的构成

随着材料科学、制造工艺、装配技术的日益进步,提升功率密度和耐久性、降低成本逐渐成为燃料电池规模化、产业化发展的重要趋势。因此,开展合理的流场设计与膜电极设计工作尤为重要。同时,大功率密度、高冷启动性能、自增湿以及车用工况的匹配等也对燃料电池水热管理策略提出了更高的要求。

双极板设计

薄板化(紧凑化)、有序化

双极板是电池结构的重要组件,在燃料电池运行中发挥着项重要功能——导电、导气与导热,金属双极板的导电性与材料物性以及双极板表面改性技术息息相关。气体分配与散热过程则与双极板的流场设计关系密切。此外,大量的研究工作也已表明,流场的排水能力是限制燃料电池极限电流密度提升的重要因素。

双极板是电堆质量的主要构成部分(80%wt)。一方面,双极板的薄板化是电堆小型化、轻量化、高功率密度化设计的主要方向。另一方面,薄板化也能通过降低电堆的质量热容提升电池热管理效率,增强零下环境中的低温启动响应效率。因此,薄板化是当前金属双极板设计的主要方向。作为气体分配、散热的主要功能部件,双极板流场设计关乎到反应气快速、高效且均匀地传输至催化层的三相反应位点,一定程度上决定了电堆的整体运行特性。

流场设计的高维度化与有序化也是双极板流场设计的主要趋势。本田公司旗下燃料电池汽车中搭载的电堆采用了二维波纹形流场设计,提升了气体在流道中传输时与壁面碰撞的概率,增强了垂直膜电极方向的强制对流过程,提升了气体利用效率。同时,在冷却流场设计方面采用了“2MEA+3隔板+1冷却流道”的单元设计方式,进一步实现了薄板化设计。

丰田公司的商业化燃料电池汽车则采用了经过特殊设计的三维流场结构,通过密布的导流槽引导气体向扩散层表面的平滑有序化流动,同时通过导流槽上下表面的亲疏水改性处理以及导流槽的周期性波纹阵列实现了水、气流动的两相分离,在提升气体利用效率的同时,增强了排水能力。

此外,双极板结构的薄板化和复杂化的同时,也须兼顾力学设计,避免厚度降低、复杂结构带来的材料强度降低、破坏的问题。

膜电极设计低铂载量、薄膜化

燃料电池电堆的主要成本在于膜电极,膜电极主要成本则在于催化剂、质子交换膜、气体扩散层,随着生产规模的扩大,使用贵金属的催化剂成本占比会越来越高。因此在保证足够的功率输出的情况下,如何降低膜电极中贵金属催化剂Pt粉的使用量,是降低燃料电池动力系统成本的关键。

目前这方面的研究可分为两个方向:一是发展非贵金属催化剂,实现Pt催化剂的完全替代或部分替代;二是通过开发纳米结构的催化剂合金颗粒和催化剂载体材料,减少催化剂载体的腐蚀以及承载更加稳定和活性更高的催化剂,从而提高催化剂的利用率。

此外,开发更薄的质子交换膜也是降低成本和提高性能(更低的离子传导损失)的重要手段,但是需要警惕气体渗透增强带来的风险。

电堆水热管理自管理化、策略高效化

合理、高效水热管理是燃料电池电堆高性能可靠运行的重要保障。良好的水热管理一方面依托于优秀的电池结构设计,另一方面则倚重于合理的控制策略。在高载荷下,电池产水量高,容易在阴极多孔层和流道中发生水淹问题,同时,高载荷下电堆散热需求量也会显著提升。在低载荷下,电极干燥将导致质子交换膜过度脱水,严重时导致多孔层间分离,造成电堆性能持续衰减。

近年来,随着燃料电池系统小型化需求的不断深入和成本控制要求,电池增湿方式也逐渐由外增湿向阳极循环自增湿转变,以取消外增湿器的系统部件设计。这也对燃料电池水热管理策略的合理制定与在线控制提出了更高的要求。在低载荷下,电池产水量小,采用合理的阳极循环比、保证电解质的足够湿润尤为重要。而在高载荷下,随着产水量的提升,催化层内电解质的高润湿程度也影响着电化学反应平均位置与有效反应面积的改变,同时控制电池温度保持以良好的电堆散热效率、维持电堆温度均一性以避免电池性能单低问题、加快流道排水过程以避免过度水淹等都是水热管理策略需要关注的重点问题。在工程应用中,开发者在正向设计和过程控制中均需兼顾水热管理问题。

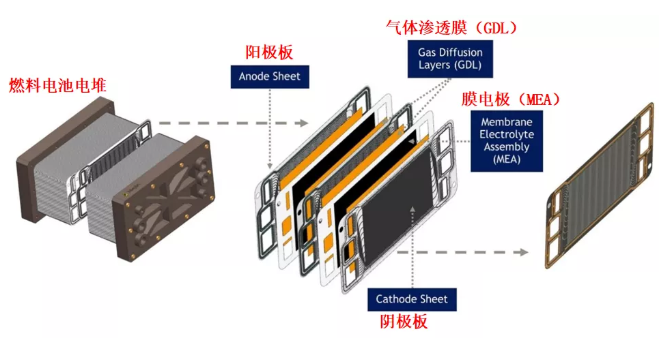

图为燃料电池的外增湿

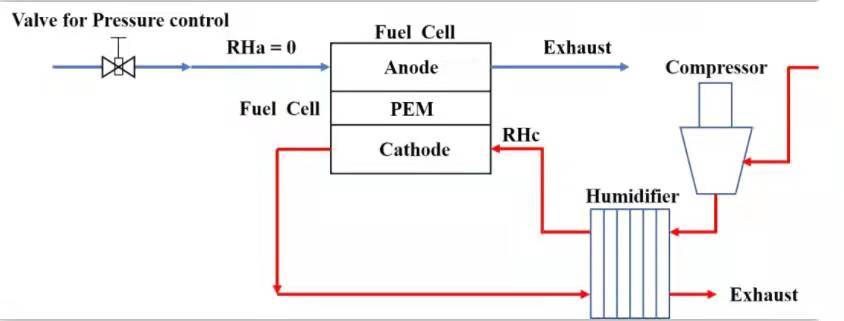

图为燃料电池的阳极自增湿

相关新闻