燃料电池系统成本如何估算?

发布时间:

2022-06-02

当年产量达到10万辆时,一个80kW的PEM燃料电池系统的预计成本为76美元/kW。这些成本代表实现8000小时公路运行(考虑耐久性调整后的成本)。系统寿命一般通过组件设计、操作方法和电堆过设计来实现。

一、燃料电池系统耐久性目标

当年产量达到10万辆时,一个80kW的PEM燃料电池系统的预计成本为76美元/kW。这些成本代表实现8000小时公路运行(考虑耐久性调整后的成本)。系统寿命一般通过组件设计、操作方法和电堆过设计来实现。燃料电池电动汽车(FCEV)的最大车队平均道路运行寿命状态(从2016年起)已超过4100小时。美国能源部燃料电池系统的最终目标耐久性为8000小时。

注:提供的所有系统成本结果都不包括氢气循环泵。假设空气压缩机可以持续使用的寿命为8000小时。

二、计算经耐久性目标调整后的FCS成本

美国能源部氢能和燃料电池技术办公室(HFTO)每年都会资助项目,以估计燃料电池系统的成本状态。此外,HFTO支持跟踪燃料电池耐久性状态的项目,以10%额定功率损失前的运行小时为单位进行测量计算。燃料电池成本在之前是基于燃料电池系统在寿命初期的性能,并部分考虑了电堆或系统的寿命,但是汽车燃料电池系统(FCS)通常低于能源部的耐久性目标。因此,HFTO将耐久性纳入了成本建模工作中,以计算出经耐久性调整后的FCS成本。这种评估将允许共同跟踪成本和耐久性的进展,并将为能源部提供额外的信息,以确定未来研发重点需求。

三、两种计算方法

为了计算耐久性调整后的成本,根据分析的年份和建模数据的可用性,采用了两种不同的方法,这两种方法都考虑了BOP组件的更换成本。

第一种方法是使用车队耐久性数据来估计电堆更换次数,以满足8000小时使用目标。

第二种方法是使用电化学表面积(ECSA)损失模型来预测电堆的耐久性,并通过电堆过设计来延长工作时间。

计算方法一:

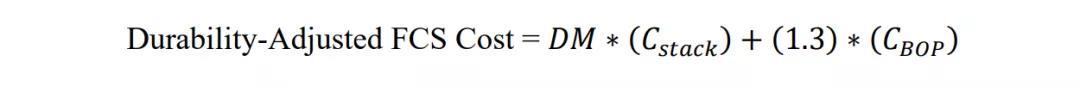

第一种方法被用于在2020年之前的几年里调整系统成本。系统成本采用了耐久性乘数(DM),其中DM是8000小时(能源部最终目标持久性)和DOE状态耐久性的比率。这代表了一种电堆更换策略,其中包含购买新的电堆,以保证总寿命可延长至8000小时。DOE耐久性基于NREL在国家燃料电池技术评估中心 (NFCTEC) 进行的测试结果,并采用最大公路车队平均耐久性小时值计算。经耐久性调整的FCS成本方程如下所示,

其中Cstack是电堆成本,CBOP是原始BOP组件成本,所有成本均以 $/kW为单位。电堆成本乘以DM来表示原始电堆加上实现8000小时总运行所需的任何替换电堆的成本。BOP成本乘以130%表示原始BOP组件的成本 (100%) 加上当前可能无法持续8000小时的BOP组件的替换成本 (30%)。其中要更换的BOP组件部分包括:

(1) 包含橡胶或尼龙的阀门和软管;

(2) 膜式空气加湿器(如果使用)的成本,其聚合物膜在相对湿度 (RH) 循环下会降解、冷冻/解冻循环和暴露在高温下;

(3)需要定期更换的冷却剂泵、温控阀和其他类似于ICEV部件的杂项部件;

(4) 更换部件的安装成本。安装成本近似为等于BOP 更换组件成本的值(即人工和材料之间的50%/50%分摊)。

这种方法的优点是易于应用,并适当反映了总体趋势,即寿命和成本是多种多样的。预计未来将努力改进成本估算方法和准确性。

计算方法二:

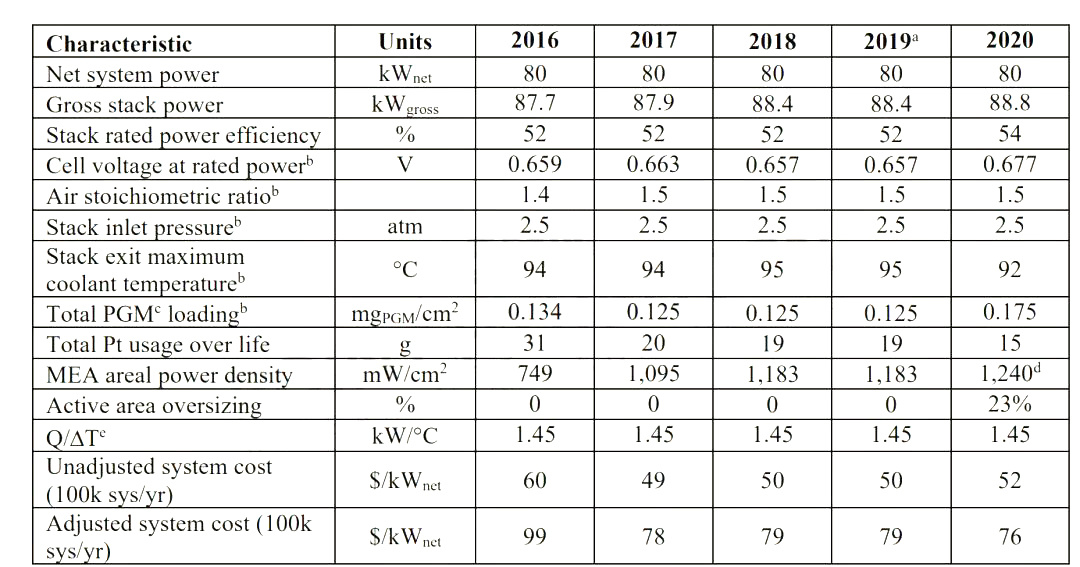

2020年,美国能源部资助的分析项目通过材料改进和系统设计、运行预测了燃料电池系统的耐久性调整成本。阿贡国家实验室(Argonne)模拟了运行协议,主要通过控制通过电堆的相对湿度和空气流速来限制高电压,以减少因ECSA损失而导致的电极退化并延长电堆寿命。选择的操作温度和相对湿度对膜的稳定性有利,但任需要进一步验证这一结论。在加上总Pt载量增加(0.175mgPt/cm2)、以及过设计和其他特性情况下,Argonne预计的轻型汽车燃料电池动力系统寿命可延长至8000小时。因此,2020 年的系统成本不会增加采用过去几年使用的电堆更换策略,而是采用优化电堆操作和过设计的策略,以实现8000小时的耐久性目标。这种基于过设计的分析类似于Argonne进行的纯电动汽车成本分析。此外2020系统成本还包括额外30%的BOP更换成本,这部分成本与第一种计算方法保持一致。

相关数据分析

图1,以每年50万件和10万件的制造速率计算的每年未调整成本(初始系统采购成本)、耐久性、相应DM和耐久性调整成本。

未调整和调整的成本,以小时计算的电堆耐久性,以及每年的耐久性乘数。*表示在美国能源部2016耐久性记录中记录状态工时的一年。

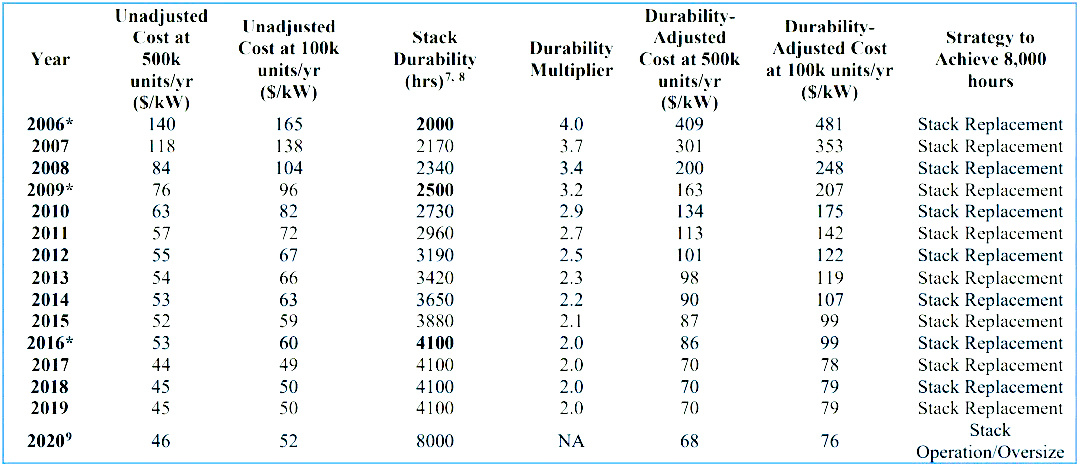

图2,根据2016年报告,80kW燃料电池系统的耐久性调整成本基于最高产量生产10万台/年预测。

图3,2016 - 2020年按额定功率计算系统设计参数和系统成本数据。

相关新闻