研学丨丰田Mirai二代高压氢瓶的生产技术(一)

发布时间:

2023-10-09

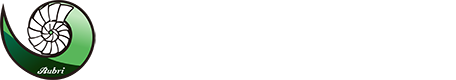

丰田Mirai二代整车布置有三个不同尺寸的,共携带约5.6kg氢气,之前我们用一期推文和大家一起学习了丰田Mirai二代在储氢系统上的创新(研学丨丰田Mirai二代储氢系统开发揭秘)。小编和大家一起来学习一下丰田Mirai二代高压储氢瓶的相关生产技术。首先丰田Mirai二代高压储氢瓶的基本结构。

可以看到丰田Mirai二代氢瓶除去氢瓶瓶阀外,其氢瓶本身包括玻璃纤维增强塑料外层(GFRP)、碳纤维增强塑料内层(CFRP)、衬里、保护层和Boss部分。

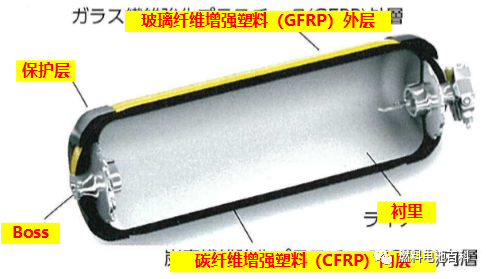

高压氢瓶制造流程

丰田Mirai二代高压氢瓶制造流程如下图。可以看到高压氢瓶主要包括衬里加工、纤维缠绕成型、检查检验这三个总体过程,这三个过程依次完成。其中衬里加工过程里包括对衬里的注塑成型与红外焊接两个步骤;纤维缠绕成型过程里包括纤维缠绕和固化两个步骤;在检查检验过程包括对高压氢瓶进行水压测试和气密性测试这两个步骤。在本期推文中,我们先来重点关注一下衬里加工这个过程。

衬里加工过程

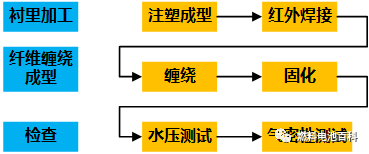

丰田Mirai二代高压氢瓶的衬里是将三个注塑成型的塑料部分通过红外焊接而成,如下图。接下来我们就依次来具体学习一下该过程中包括的注塑成型和红外焊接两个步骤。

① 注塑成型

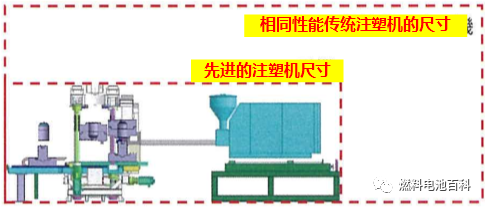

丰田Mirai二代氢瓶研发团队优化了注塑成型设备,以应对衬里加工过程中的特殊需求,比如注塑塑料部分长度会比较长、安装瓶阀用的金属环需要直接嵌入氢瓶顶部的弧形位置等。注塑成型设备中的氢瓶模具夹紧机垂直上下开闭,这样一方面可以使金属环更稳定的和衬里结合,另一方面也更有利于模具较长部分的脱模。同时,该注塑成型设备的尺寸也得到了优化(如下图),缩小到性能相同传统注塑机尺寸的三分之一。

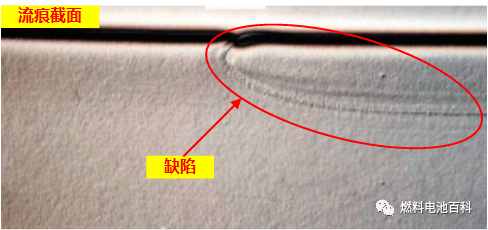

注塑过程中形成注塑流痕是注塑工艺中常见的缺陷之一,从注塑流痕的剖面可以直观的了解到流痕的具体样式(如下图),在低温环境下注塑流痕可能直接引起整个衬里的断裂失效。

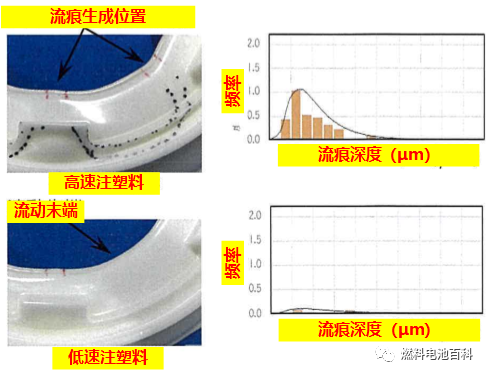

对于注塑流痕的成因,一般认为主要是由于注塑料在通过厚度不同位置时,流速变化过大而引起的。丰田Mirai二代氢瓶团队从控制注塑料流速(即当注塑料通过厚度变化较大位置时(流动末端)降低流速变化)的角度入手尽量避免这个问题的发生。通过对比高速和低速注塑料两种方案下,注塑流痕深度和出现频率的关系(如下图),可以看到优化方案对抑制注塑流痕起到了很好的效果,流痕深度和流痕出现频率都得到了很好的降低。

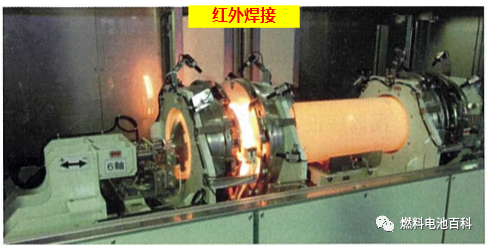

② 红外焊接

丰田Mirai二代的高压氢瓶衬里采用了红外焊接(Infrared Welding)来连接衬里的注塑部分,其红外注塑设备如下图:

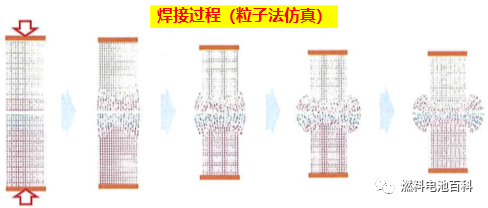

通过粒子法可以对红外焊接的过程进行仿真(如下图),从结果中可以看出红外焊接的主要好处在于焊接面可以直接加热,形成相对清晰的焊接关节(joint),同时有效的防止外来物质混入连接面。

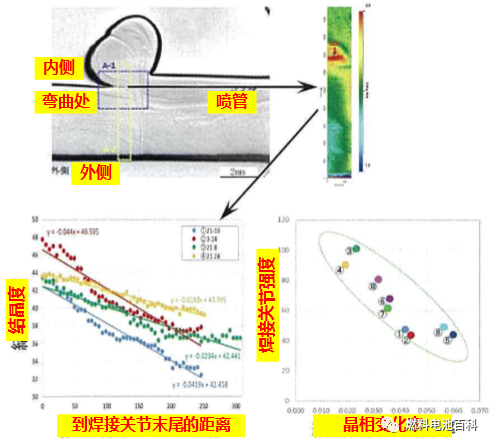

焊接关节的强度直接关系到焊接质量的好坏,该强度会受到一系列因素的影响,比如焊接关节的厚度和该厚度的均一性。丰田Mirai二代团队通过红外光谱(Infrared Spectroscopy)观测焊接关节处的结晶分布,以结晶速率的变化来评估焊接关节的强度,其检测分析结果如下图。

可以看到距离焊接关节末尾越远,结晶度越低;晶相变化率越低,焊接关节强度总体越高。晶相变化率可以通过对焊接关节某些位置(比如远离焊接关节末尾的位置)以小功率长时间加热而实现。为了确保焊接品质,丰田Mirai二代氢瓶生产团队还需要监测焊接过程中产生的焊渣,同时通过对焊点的长宽测量,评估焊料的融化量和压力。

相关新闻